Precisão Industrial: Importância e robustez em processos industriais

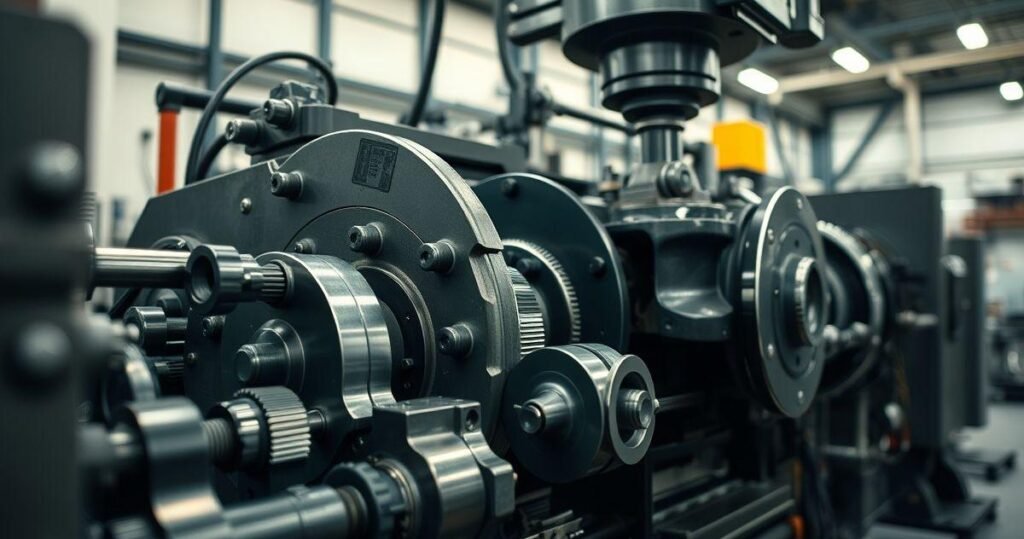

No universo da indústria moderna, onde a eficiência e a qualidade são fatores decisivos para a competitividade, a precisão industrial se destaca como um dos pilares fundamentais para o sucesso dos processos produtivos.

Mais do que uma exigência técnica, a busca por precisão representa o compromisso com a excelência, a segurança operacional e a otimização de recursos.

Equipamentos robustos, tecnologias de ponta e metodologias rigorosas de controle garantem que cada etapa da produção atenda aos padrões estabelecidos, evitando falhas, desperdícios e retrabalhos.

- Precisão Industrial e Robustez: A Base para a Eficiência e a Qualidade na Indústria

- A ligação entre a usinagem e a caldeiraria na fabricação de componentes industriais na precisão industrial

- Qualidade e desempenho: a relevância da calibração em ambientes laboratoriais

- Desafios enfrentados na medição e controle em processos industriais e Precisão Industrial

- Sinergia entre precisão industrial e durabilidade nas operações industriais

Precisão Industrial e Robustez: A Base para a Eficiência e a Qualidade na Indústria

A precisão industrial e a robustez nos processos industriais são pilares essenciais para a produtividade em qualquer setor.

Esses dois atributos garantem que as operações sejam realizadas de maneira eficiente e consistente, reduzindo erros que possam acarretar custos elevados e perda de tempo.

Quando uma máquina ou um sistema é um modelo de precisão, os produtos finais atendem aos padrões de qualidade exigidos, evitando retrabalhos e desperdícios.

A qualidade dos insumos em um processo industrial também deve ser considerada. Insumos de qualidade inferior podem comprometer a precisão.

A utilização de tecnologia avançada, como sensores e sistemas de monitoramento em tempo real, permite detectar falhas e variações na linha de produção, assegurando que o desempenho se mantenha dentro das especificações.

A robustez, por sua vez, refere-se à capacidade do sistema de operar efetivamente sob diferentes condições, como variações de temperatura, pressão e umidade.

Processos que não são robustos tendem a falhar em situações adversas, resultando em paradas não programadas e, consequentemente, perda de produtividade.

A precisão e a robustez facilitam implementar melhorias contínuas nos processos.

Com dados confiáveis e consistentes, as empresas podem realizar análises mais profundas, identificar gargalos e otimizar operações.

A integração de metodologias como Lean Manufacturing e Six Sigma também está diretamente ligada a esses princípios, pois busca eliminar desperdícios e melhorar a qualidade dos produtos e serviços.

A ligação entre a usinagem e a caldeiraria na fabricação de componentes industriais na precisão industrial

A usinagem e a caldeiraria são duas vertentes essenciais na fabricação de componentes industriais, que andam muitas vezes lado a lado em projetos complexos.

Usinagem se ocupa da remoção de material de peças-primas, enquanto a caldeiraria foca na fabricação de estruturas metálicas por meio de processos de formação e montagem.

Essa conexão é evidente na criação de equipamentos e máquinas, onde ambas as técnicas são empregadas para garantir funcionalidade e resistência.

A usinagem utiliza equipamentos como tornos, fresadoras e máquinas de corte a laser para produzir peças com tolerâncias rigorosas.

Com um controle preciso, os usinadores conseguem criar acabamentos que atendem a especificações altas, como observados na técnica de brunimento usinagem, que proporciona superfícies totalmente lisas e elevadas propriedades mecânicas.

Este é um ponto-chave quando consideramos componentes que devem se encaixar perfeitamente em montagens caldeiradas.

Por outro lado, a caldeiraria envolve o trabalho com chapas metálicas, que podem ser cortadas, dobradas e soldadas para formar estruturas robustas.

Esses elementos frequentemente exigem componentes usinados para assegurar precisão, como suportes e fixações que garantem a estabilidade da construção.

Na prática, muitas vezes, um projeto de máquina ou estrutura começa com um esboço que requer tanto a caldeiraria para a estrutura principal quanto a usinagem para os componentes internos.

A colaboração entre usinagem e caldeiraria é vital para a eficiência industrial. A integração desses processos pode acelerar a produção e reduzir custos.

O emprego de tecnologias de automação e software de design assistido por computador (CAD) permite um planejamento conjunto, de modo que engenheiros e operadores possam prever e ajustar o fluxo de trabalho de maneira sinérgica.

No setor industrial, a contínua evolução das técnicas adotadas influencia a qualidade e a performance dos produtos finais.

O aumento no uso de ligas metálicas e novos tratamentos de superfície destaca a importância de processos tanto de usinagem quanto de caldeiraria, onde aprimoramentos são constantemente buscados.

Qualidade e desempenho: a relevância da calibração em ambientes laboratoriais

A calibração é uma prática fundamental em ambientes laboratoriais, pois garante que os instrumentos e equipamentos utilizados em experimentos e análises estejam com sua precisão e exatidão adequadas.

A atividade de calibração envolve a medição e a comparação dos resultados de um instrumento com padrões previamente estabelecidos.

Isso é crucial, pois pequenas variações nos resultados podem levar a conclusões errôneas, que podem impactar diretamente a qualidade do trabalho realizado.

Um dos principais objetivos da calibração é assegurar que os resultados obtidos sejam confiáveis.

Laboratórios que adotam essa prática frequentemente conseguem manter padrões de qualidade mais altos, resultando em dados consistentes e reprodutíveis.

A calibração regular também é requerida por normas internacionais, como a ISO 9001, que assegura a qualidade nos processos industriais e laboratoriais.

A falta de calibração pode ter consequências significativas.

Por exemplo, em laboratórios de pesquisa, um erro na medição de um reagente pode comprometer todo um experimento, resultando em perda de tempo e recursos.

Em setores como o farmacêutico, a precisão é vital para garantir a eficácia e a segurança dos medicamentos.

O ciclo de calibração inclui normalmente a verificação inicial, ajustes necessários, e a documentação de todos os procedimentos realizados.

Essa documentação é essencial para auditorias e para assegurar a rastreabilidade das medições.

Criar um cronograma de calibração baseado no uso e na criticidade dos instrumentos é uma prática recomendada para otimizar recursos.

A calibração adequada evita custos altos relacionados a retrabalho e desperdício de materiais.

Com um bom processo de calibração, os laboratórios podem trabalhar de maneira mais eficiente, minimizando os riscos de resultados imprecisos.

Esse fator se torna ainda mais relevante em processos relacionados à caldeiraria pesada, onde a precisão nas medições é determinante para a qualidade dos produtos finais.

Desafios enfrentados na medição e controle em processos industriais e Precisão Industrial

Na atualidade, a precisão na medição e controle em processos industriais é crucial para garantir a qualidade do produto e a eficiência operacional.

Entretanto, diversos desafios podem comprometer esses processos:

- Calibração inadequada;

- Variação nas condições ambientais;

- Interferências eletromagnéticas;

- Manutenção preventiva.

Um dos principais entraves é a calibração inadequada dos instrumentos.

Equipamentos que não estão devidamente calibrados podem levar a erros significativos nas medições, impactando diretamente a produção e os resultados financeiros da empresa.

A variação nas condições ambientais, como temperatura e umidade, pode influenciar a performance dos dispositivos de medição.

Instrumentos que operam em condições extremas podem apresentar alterações em suas leituras, criando inconsistências que devem ser monitoradas continuamente.

Este fenômeno exige que as empresas implementem estratégias robustas de controle ambiental.

Outro desafio significativo são as interferências eletromagnéticas, que podem afetar a precisão de diversos tipos de sensores e instrumentos de medição.

A presença de equipamentos eletrônicos nas proximidades ou mudanças na instalação elétrica podem gerar ruídos que distorcem as leituras, tornando a identificação de problemas ainda mais complexa.

A manutenção preventiva e a formação de operadores são fatores críticos para mitigar esses problemas.

Profissionais capacitados são capazes de identificar e resolver falhas antes que elas impactem a produção.

Consistentemente, investir na capacitação dos colaboradores e nas práticas de manutenção é fundamental.

A integração de tecnologias digitais, como sistemas de monitoramento em tempo real, auxilia na detecção imediata de anomalias nos processos.

Com o uso de dados em tempo real, é possível ajustar parâmetros rapidamente, evitando grandes perdas.

A calibração de equipamentos laboratoriais deve ser parte do calendário de manutenção regular, assegurando a precisão em medições críticas.

Sinergia entre precisão industrial e durabilidade nas operações industriais

A sinergia entre precisão industrial e durabilidade é um dos pilares fundamentais que garantem a eficiência nas operações industriais.

A precisão industrial se refere à capacidade de um equipamento de fornecer resultados exatos e repetíveis, enquanto a durabilidade diz respeito à resistência e longevidade desses mesmos equipamentos.

Quando ambas as características estão alinhadas, as indústrias conseguem otimizar seus processos e reduzir custos operacionais.

Um exemplo clássico são os medidores de vazão, cuja calibração de medidores de vazão é crucial para manter a precisão necessária.

Ao selecionar materiais e tecnologias que garantam a durabilidade dos equipamentos, as empresas podem evitar substituições frequentes e os custos associados a essas trocas.

É importante destacar que, em um ambiente industrial onde cada segundo conta, a combinação eficaz de precisão e durabilidade pode ser a diferença entre uma operação lucrativa e outra que enfrenta constantes desafios de desempenho.

Para alcançar essa sinergia, os gestores devem priorizar a manutenção preventiva e as análises periódicas de desempenho.

A implementação de práticas de gestão de ativos, que incluem a análise de dados históricos para prever falhas e a escolha de fornecedores confiáveis, também é essencial.

Dessa forma, as indústrias podem assegurar que suas operações são precisas e resilientes.

A colaboração entre equipes de engenharia, manutenção e operações é vital.

Ao unir diferentes expertises, é possível criar estratégias que potencializem a sinergia entre precisão e durabilidade, garantindo que a cada novo dia, as metas de produção sejam atingidas com maior eficiência e confiança.

Espero que o conteúdo sobre Precisão Industrial: Importância e robustez em processos industriais tenha sido de grande valia, separamos para você outros tão bom quanto na categoria Blog

Conteúdo exclusivo